TKTは、バッテリーサーマルマネジメントソリューションの世界的な専門家です. 電気バス用に設計されています, 電気トラック, 電動重機, そして電気ボート. 多くの有名なグローバル自動車メーカーに信頼性の高いバッテリー液体冷却システムを提供しました, BYDおよびTATAモーターを含む, 寿命を延ばすのに役立ちます, 安全性, 電気商用車の範囲.

レバレッジ 25 あなたの商用車のパフォーマンスを向上させるための車両の熱管理と業界をリードする設計と製造機能の長年の経験. 当社のバッテリーサーマルマネジメント製品は、までの強力な冷却性能で有名です 10 kW, 内部への正確な温度制御 0.5 度, プラグアンドプレイデザイン, およびOEM/ODMカスタマイズ.

電動トラックBTMのために特別に設計されています, バッテリー液冷.

1. 冷却能力: 10KW / 5KW

2. 電圧範囲: DC 220V-750V

3. カスタマイズされた: 暖房 / OEM / 寸法

4. 利点: 0.5 ℃正確な温度制御. プラグアンドプレイ. 運 500 サプライヤー.

バッテリーの熱管理 (BTM) バッテリーパックの温度を積極的または受動的に調節して、10°C〜45°Cの理想的な動作範囲内で維持することを伴います. より高度な技術的要件には、バッテリーパック内の各バッテリー間の温度差を5°C未満に制御することも含まれます。. そのコア関数には冷却が含まれます, 暖房, 温度バランス, さまざまな環境条件下でのバッテリーパックの安全で効率的な動作を確保する.

その中心的な目的はです:

1. 熱暴走を防ぎます: 鎖の発熱反応を引き起こす高温を避けてください (火災や爆発など);

2. バッテリーのパフォーマンスを最適化します: 低温でバッテリーパックを加熱して、排出容量を高め、高温で冷却して出力を維持する;

3. バッテリーの寿命を延長します: バッテリーの劣化を引き起こす温度変動を減らします (リチウムメッキやSEIフィルムの肥厚など).

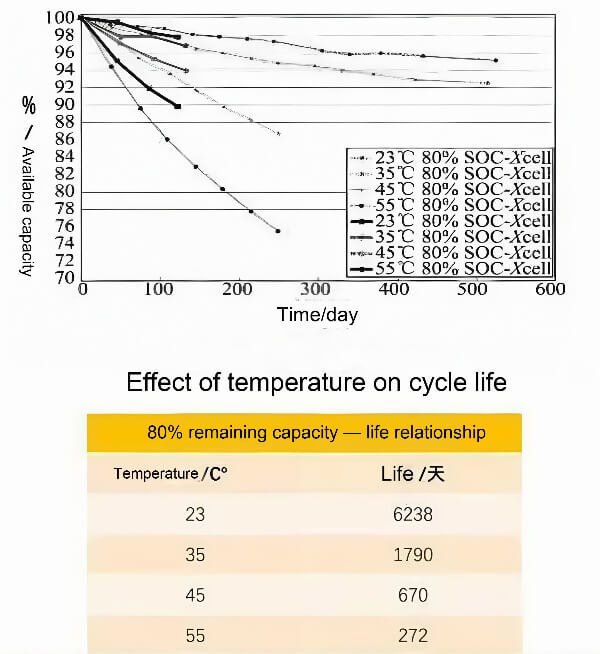

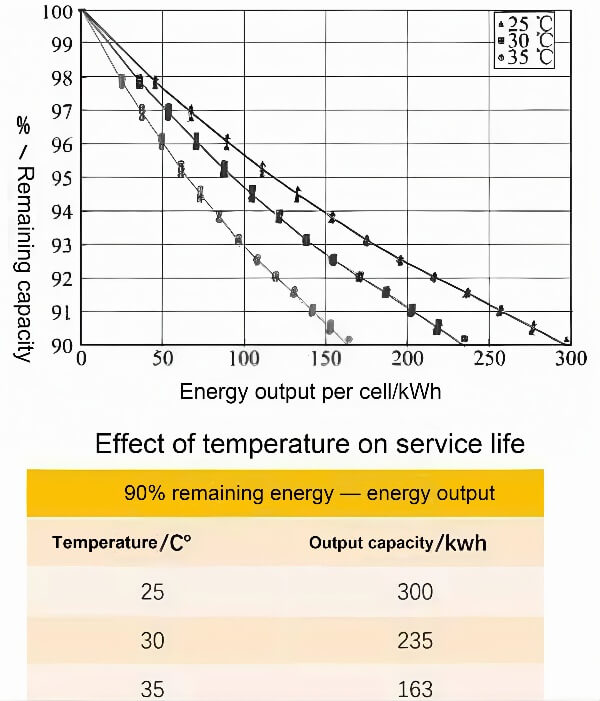

パワーバッテリーは、電気自動車のエネルギー源です. 充電および排出中, バッテリー自体はかなりの量の熱を生成します, 温度の上昇につながります. 温度の上昇は、さまざまなバッテリー特性に影響を与える可能性があります, 内部抵抗など, 電圧, 電荷の状態 (SOC), 利用可能な容量, 充電/排出効率, およびバッテリーの寿命.

バッテリーの熱効果は、車両の安全にも影響します, パフォーマンス, バッテリーサイクルの寿命. 次のセクションでこれらのポイントについて詳しく説明します, 読み続けてください. したがって, バッテリーの熱管理は最も重要です.

現在, EVバッテリーの熱管理に最も信頼性が高く実用的なソリューションは、液体冷却技術です. 例として液体冷却を使用して説明します.

1. 熱吸収 (バッテリー→クーラント)

バッテリーの充電と放電中に発生した熱は、熱伝導を介してバッテリーと接触して液体冷却プレートに伝達されます. クーラントは、液体冷却プレート内のマイクロチャネルを流れます, 対流熱交換による熱を吸収します, クーラント温度が上昇します.

2. 熱伝達 (クーラント→ラジエーター)

加熱されたクーラントは電気ウォーターポンプによって駆動され、パイプを介してラジエーターに輸送されます. ラジエーターは、強制空気冷却を通じて環境に熱を放散します, クーラント温度が低下します.

3. 循環

冷却されたクーラントは、液体冷却プレートに戻ります, 閉ループ循環を形成します.

要約すれば, その動作原理は、熱伝導と対流熱伝達の物理的メカニズムに基づいています, 吸収を達成します, 移行, 閉ループクーラントシステムを介したバッテリー熱の消散.

一般的に, 主なタイプが2つあります: アクティブ冷却とパッシブ冷却. 主な違いは、エネルギー消費が発生するかどうかです. エネルギー消費が発生した場合, アクティブ冷却です; エネルギー消費がゼロの場合, 受動的な冷却です.

アクティブ冷却システムには、次のものが含まれています:

1. 空冷冷却システム

このシステムは主に空気対流の原理を利用して、バッテリーコンパートメント内の空気を循環させます. 循環空気は、バッテリーから熱を運びます, それにより、温度を下げます. 同時に, 空気は、蒸発器内でさらなる熱交換を受けます, 冷媒が蒸発して循環空気の温度を下げる場所: 単純なシステム構造, 低コスト, そして簡単にメンテナンスします.

短所: 高温散逸性能が低い, 低温のスタートアップ効率が低い, バッテリー間の不均一な安定性.

2. 冷媒直接冷却システム

このシステムは主に冷媒の蒸発原理の潜熱を利用しています. バッテリーシステム内にエアコンシステムが確立されています, バッテリーシステム内に冷却プレートが設置されています. 冷媒は冷却プレート内で蒸発します, バッテリーシステムから熱を迅速かつ効率的に除去して冷却を実現する.

利点: 単純な構造, 理論的には均一な温度分布, そして、良好な冷却性能;

短所: 現在, 技術はまだ成熟していません, そして、商業化は短期的にはありそうもない.

3. 統合: 共有水冷冷却システム

プレート熱交換器が追加され、エアコンシステムに結合されます. バッテリーは冷却プレートを通してクーラントと熱を交換します. 冷却または加熱クーラントがプレート熱交換器に送り込まれます, 冷媒が片側に流れ、クーラントがもう一方の側に流れます. 熱は冷媒によって除去されます, クーラントはプレート熱交換器から流れ、バッテリーに戻ります, サイクルを完了します.

利点: コンパクト構造, 統合されたバッテリー暖房コンポーネント, 高温低いスタートアップ効率, 優れた高温冷却, 均一な温度分布.

短所: 複数のシステムコンポーネントと複雑な制御戦略.

4 独立したバッテリー液体冷却システム

バッテリーが冷却する必要があるとき, 冷却プレートを通してクーラントと熱を交換します. 加熱されたクーラントは、電子ウォーターポンプによってプレート熱交換器に送り込まれます. プレート熱交換器の内側, 冷媒は片側に流れ、クーラントはもう片方に流れます, 熱が交換される場所. 熱は冷媒によって除去されます, クーラントはプレート熱交換器から流れ出し、バッテリーに戻ります, サイクルを完了します.

バッテリーが暖房が必要なとき, 冷却回路が閉じられ、PTC液体ヒーターが作動します. 加熱されたクーラントがバッテリーに供給されます, 冷却プレートを通してバッテリーを加熱する場所. 内部バッテリー温度は、冷却回路とPTC液体ヒーターを制御することにより制御されます.

利点: コンパクト構造, 統合されたバッテリー暖房コンポーネント, 高い温度が高い開始効率, 優れた高温冷却, 均一な温度分布.

短所: 複数のシステムコンポーネントと複雑な制御戦略.

独立したバッテリー液体冷却システムはコンプレッサーで構成されています, コンデンサー, 膨張弁, プレート式熱交換器, 電子ウォーターポンプ, PTC液体ヒーター, 膨張タンク, そして電気制御.

受動的な冷却システムには、以下が含まれます:

1. 位相変更材料バッテリーの熱管理 (PCM-BTM)

このシステムは、相変化材料の潜熱特性を利用しています (PCMS), 固形液相転移を介して熱を吸収または放出します. 材料の物理的特性を介して熱を伝達します, アクティブ冷却システムのエネルギー消費を排除します.

利点: エネルギー消費はありません, 一貫した温度.

短所: 重量, 短い寿命.

2. ヒートパイプ技術

熱パイプ技術は、熱伝達のために液体の位相変化を利用する非常に効率的な熱伝導性要素です. チューブシェルで構成されています, 芯, エンドキャップ. マイナス圧がチューブ内に作られ、低ボートポイント液体で満たされています. 一方の端が加熱されているとき, 液体が蒸発して蒸発します. 蒸気はコールドエンドに流れます, 凝縮と熱の放出. 凝縮された液体は、毛細血管作用を通じて蒸発端に戻ります, サイクルを形成します.

利点: エネルギー消費はありません, 均一な温度.

短所: 高コストと複雑なデザイン. 主に宇宙船の機器で使用されています.

| クーラントタイプ | 熱伝導率 (w/m・k) | 比熱容量 (KJ/kg・k) | 利点 | 短所 |

| エチレングリコール水溶液 | 0.4 | 3.5 | 不凍液, 低コスト | 高い粘度, ポンピングパワー, 酸化, 酸性生成, 金属腐食 |

| フッ素化液 | 0.07–0.08 | 1.1 | 炎症性, 良い断熱, 非腐食性 | 高コスト, 高GWP |

| 脱イオン水 | 0.6 | 4.18 | 最適な熱伝導率, 環境に優しい | 電気導電率が高いと、短絡を引き起こす可能性があります |

| 鉱油 | 0.1–0.15 | 1.8 | 良い断熱, 中程度のコスト | 酸化と分解の影響を受けやすい, 高い粘度, 不十分な流動性 |

| ナノ流体 | 0.5–0.8 | 2.2 | 40% より高い熱伝導率, 高出力密度に適しています | 非常に高いコスト, 粒子が沈着するリスク |