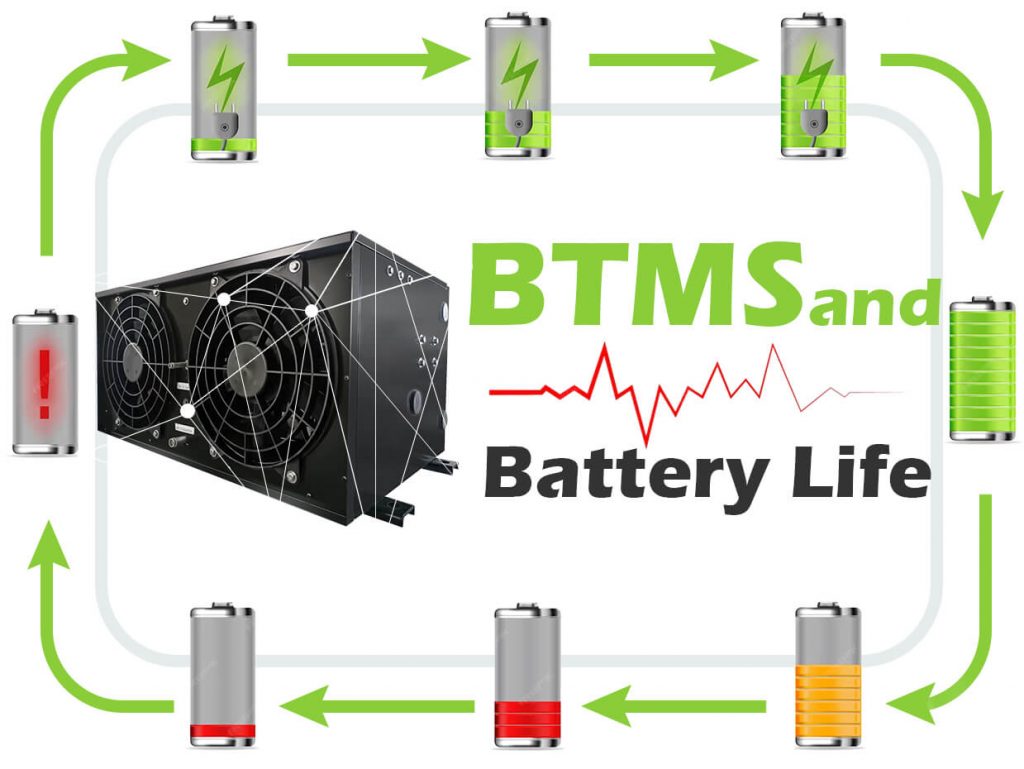

電気自動車とバッテリー寿命用のバッテリー熱管理システムは、関係に直接影響を与えます. これは、温度制御がバッテリーの化学物質の安定性と物理的構造の完全性に直接影響するためです. バッテリーの劣化, すなわち, 容量の低下と内部抵抗の増加. それは本質的に内部の電気化学反応と材料の老化の累積的な結果です. 不適切な温度は、このプロセスを加速します. この論文で, バッテリーの老化メカニズムを分析します, 老化に対する温度の影響, そして、3次元のバッテリー熱管理システムの原理.

電気バスなどの商用車用のバッテリーは通常、リチウムイオン電池です. リチウムイオン電池の寿命は、主に2つの不可逆的なプロセスにより減少します.

1. 周期的な老化, すなわち. 充電/放電サイクルによって引き起こされます. バッテリーの正と負の電極の材料は、リチウムイオンの埋め込み/包止プロセス中に体積変化を受けます, 正と負の電極構造のチョークにつながる可能性があります, 活性物質の脱落, 等々. 同時に, 電解質および電極SEIフィルムは、消費電解質とリチウムの供給源の成長を続けています.

2. ストレージエージング, すなわち, 長期的な地位によって引き起こされます. 充電と排出がなくても, 「自己排水」はバッテリー内で引き続き発生します. バッテリーが高温にさらされている場合, 電解質の分解と金属イオンの溶解を加速します. これにより、電極構造がさらに損傷します.

温度は、EVバッテリーの老化において重要な変数です. 高すぎたり低すぎたりすると、劣化が大幅に加速します.

1.1 負の電極過剰分解反応SEIフィルムは、電極を保護するための重要な障壁です. 高温は、負の電極の表面上の電解質の分解反応を加速します. これにより、より多くの電解質と活性リチウムが消費されます, 不可逆的な容量の損失につながります. 実験データは、容量保持率があることを示しています 1000 25°Cのサイクルは約です 85%, のみと比較してください 60% 55°Cで. データソース: Journal of Power Sources.

1.2 カソード材料の構造的損傷. ニッケルコバルトマンガン/ニッケルコバルトアルミニウムカソードは、高温で「層状構造から岩塩構造への変換」になりやすいものです。. このプロセスは、材料のリチウム埋め込み容量を減らし、容量の減衰を加速します.

1.3 EVバッテリーの熱暴走のリスク: 高温 (>60℃) 電解質の酸化を引き起こします, バッテリーの膨らみにつながります. 温度が上昇し続ける場合 (>80℃), EVの熱暴走を引き起こす可能性があります, バッテリーまたは車両の燃焼さえ直接廃棄します.

2.1 拡散率の低下: 電解質の粘度は低温で増加します, 電解液中のリチウムイオンの拡散速度が減少します, バッテリーの内部抵抗が大幅に増加する. 低温での内部抵抗はです 2-5 室温でそれよりも高い倍. 充電と排出時, 偏光電圧が増加します, リチウム金属は負の電極の表面に堆積して針状の結晶を形成します. この針のような結晶は、リチウム樹状突起と呼ばれます. SEI膜に突き刺されます, マイクロショートサーキットを引き起こし、容量の減衰を加速します.

2.2 電極活動の減少: アノード材料のリチウムイオン除去の難しさは、低温で増加します, その結果、実際の使用可能な容量が減少します. 例えば, -10のバッテリー容量はのみです 50% 通常の温度の. 電解質の導電率は、長期低温下でも低下します, アクティビティをさらに削減します.

バッテリーパックの全体温度が適切であっても, 細胞間の温度差が大きすぎると、寿命が短くなる可能性があります. 例えば, 一部のバッテリーの温度は35°Cで、一部のバッテリーの温度は25°Cの場合.

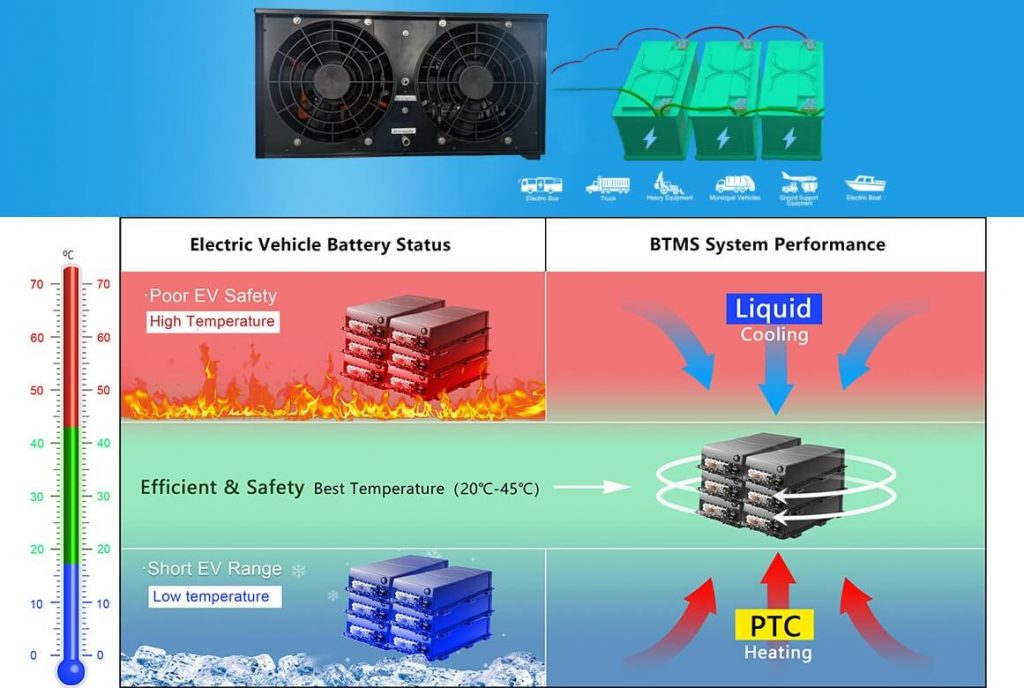

EVバッテリーの熱管理システムの中核的な目的は、「最適な動作範囲」のバッテリー温度を制御することです。, 通常、25〜40°C. セル内の温度差が減少します (≤5°C), したがって、老化プロセスを抑制します. また、上記の老化プロセスを阻害するために、バッテリーパック間の温度差を減らす必要があります. TKTは、大手BTMSシステムスペシャリストです.

バッテリー液冷却システム: バッテリーセルの温度は、バッテリーから熱を除去するためにクーラントを循環させることにより55°C未満に制御されます. 例えば, テスラモデルの流動冷却システム 3 バッテリーセルの最高温度を55°Cに制御します. これは、熱管理のないバッテリーと比較して、サイクル寿命の大幅な増加です (ソーステスラテクニカルペーパー). これにより、 30% 熱管理のないバッテリーと比較して、サイクル寿命の増加 (ソース: テスラテクニカルホワイトペーパー).

PTC加熱: 低い冬の気温で, 熱管理システムは、PTCヒーターを介してバッテリーを-20°Cから5°C以上に予熱します. 例えば, BYD Autoは、-10°C環境でバッテリーセルを15°Cに暖めることができます, これにより、バッテリーの効率が向上します 60% に 90% (実験は、バッテリーサイクルの寿命があることを示しています 20% 予熱せずにそれよりも長い).

液体冷却/液体加熱等しい流量設計: 冷却パイプラインのレイアウトを最適化することにより, 蛇行フローチャネルやパラレルシャントなど. 新しい設計アプローチは、各バッテリーパックセルの均一なクーラントフローを保証します, 内の温度差を制御します 5 度.

オークリッジ国立研究所によるテスト (ornl) 熱管理システムなしのリチウム鉄リン酸塩バッテリーの容量保持率がのみであることを示します 65% 後 500 45の環境のサイクル; バッテリーの液化システムを装備した同じタイプのバッテリーの容量保持率はまだです 82% 後 1,000 サイクル.

電気自動車用のバッテリー熱管理システムは、温度範囲を正確に制御し、バッテリーパック内の温度差を狭めることにより、バッテリーの老化や根からの電気自動車の熱暴走などの現象を阻害します。. それはコイです. このシステムは、電気自動車に必要なシステムです. それはBMSの重要な部分です. 電気自動車のバッテリー熱管理システムと 電気バスバッテリーサーマル管理システム 原則として似ています, しかし、より高い冷却効率と安全性が必要です.

TKT EVソリューション 市販の電気自動車用のバッテリー熱管理システムの主要な専門家です. 私たちは中国のBTMSメーカーです, デザインの統合, 生産と販売. このエリアに何かが必要な場合, お気軽にメッセージを残してください. OEM/ODMのカスタマイズをサポートしています. 私たちは設計しました BYDバス用の統合システム そして タタの電気バス. 新しいシステムは、電気バスの乗客とバッテリーを同時に冷却できます. 高度に統合されたシステムがより実用的です. このエリアに必要な場合, お気軽にメッセージを残してください.

画像をクリックすると拡大します

フェイスブック: https://www.facebook.com/TKTHVAC/

リンクトイン: https://www.linkedin.com/company/tkt-hvac

ユーチューブ: https://www.youtube.com/@TKTHVAC